ما يجب معرفته عند العمل مع السوائل المسببة للتآكل

السائل المسبب للتآكل هو سائل يهاجم ويدمر المواد التي يتلامس معها. يمكن أن تكون المعادن والحجر والزجاج وحتى بعض أنواع البلاستيك عرضة للتآكل من السوائل أو المواد الكيميائية المسببة للتآكل ، والتي تقع على نطاق واسع في ست فئات: الأحماض القوية ، والأحماض الضعيفة ، والقواعد القوية ، والقواعد الضعيفة ، وعوامل التجفيف والعوامل المؤكسدة. يمكن أن تنتمي بعض المواد الكيميائية إلى أكثر من فئة واحدة. على سبيل المثال ، حمض الكبريتيك هو حمض قوي ، عامل تجفيف ومؤكسد. يمكن أن تنتمي المواد المسببة للتآكل أيضًا إلى فئات مخاطر أخرى مثل السمية (السامة) أو القابلية للاشتعال.

السائل المسبب للتآكل هو سائل يهاجم ويدمر المواد التي يتلامس معها. يمكن أن تكون المعادن والحجر والزجاج وحتى بعض أنواع البلاستيك عرضة للتآكل من السوائل أو المواد الكيميائية المسببة للتآكل ، والتي تقع على نطاق واسع في ست فئات: الأحماض القوية ، والأحماض الضعيفة ، والقواعد القوية ، والقواعد الضعيفة ، وعوامل التجفيف والعوامل المؤكسدة. يمكن أن تنتمي بعض المواد الكيميائية إلى أكثر من فئة واحدة. على سبيل المثال ، حمض الكبريتيك هو حمض قوي ، عامل تجفيف ومؤكسد. يمكن أن تنتمي المواد المسببة للتآكل أيضًا إلى فئات مخاطر أخرى مثل السمية (السامة) أو القابلية للاشتعال.

إذا كانت السوائل المسببة للتآكل يمكن أن تدمر مواد مثل الزجاج والمعادن ، فمن الواضح أنها تشكل خطورة على البشر. تدرك إدارة السلامة والصحة المهنية في الولايات المتحدة (OSHA) المخاطر الصحية التي تشكلها هذه المواد ، وتعرفها على أنها "مادة كيميائية تؤدي إلى تدمير أنسجة الجلد ، أي النخر المرئي عبر البشرة وفي الأدمة ، في واحدة على الأقل من ثلاثة حيوانات مختبرة بعد التعرض لمدة تصل إلى أربع ساعات. وتتميز التفاعلات المسببة للتآكل بالقرح ، والنزيف ، والجلبة الدموية ، وفي نهاية 14 يومًا من الملاحظة ، يتغير اللون بسبب ابيضاض الجلد ، ومناطق كاملة من الثعلبة والندوب ".

عند استخدام مضخة لنقل السوائل الخطرة في نزع الماء من النفط والغاز - مثل المواد الكيميائية القابلة للاشتعال والقابلة للاحتراق والسامة والمسببة للتآكل - فمن الضروري مراعاة عدة عوامل. هذه الاعتبارات حاسمة لاختيار المضخة المناسبة للوظيفة.

الاعتبارات

أولاً ، خصائص السوائل. ما نوع السوائل التي سيتم ضخها؟ ما هي خصائص هذا السائل؟ يمكن العثور على هذه المعلومات في ورقة بيانات سلامة السائل (SDS ، المعروفة سابقًا باسم صحيفة بيانات سلامة المواد ، أو MSDS).

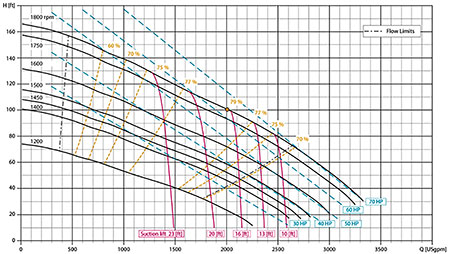

IMAGE 1: منحنى الأداء (الصور مقدمة من Atlas Copco Power Technique)

وفقًا لموجز OSHA حول SDS ، "تتطلب HCS 29 CFR 1910.1200 (g) أن يقوم المصنع الكيميائي أو الموزع أو المستورد بتوفير SDS لكل مادة كيميائية خطرة للمستخدمين في المراحل النهائية لإبلاغ المعلومات حول هذه المخاطر ... مثل خصائص كل مادة كيميائية ؛ المخاطر الصحية الجسدية والصحية والبيئية ؛ تدابير وقائية؛ واحتياطات السلامة للتعامل مع المواد الكيميائية وتخزينها ونقلها. "يوفر SDS للسائل بيانات مهمة مثل التركيز والجاذبية النوعية والمقاومة حسب درجة الحرارة واللزوجة والقابلية للاشتعال (إن وجدت) وتفاصيل عن محتوى المواد الصلبة.

متطلبات الاستمارة

لضمان حجم المضخة بشكل صحيح ، يجب على المستخدمين أيضًا مراعاة منحنى سعة رأس الشركة المصنعة للمضخة. يعطي منحنى المضخة (يسمى أيضًا منحنى اختيار المضخة أو منحنى كفاءة المضخة أو منحنى أداء المضخة) المعلومات اللازمة لتحديد قدرة المضخة على إنتاج التدفق في ظل الظروف التي تؤثر على أداء الماكينة.

قراءة منحنيات المضخة بدقة - أو استشارة متخصص في المضخة - يضمن حصول المستخدمين على المضخة المناسبة بناءً على متغيرات التطبيق مثل: الرأس (مثل الطاقة المطلوبة لتصريف المياه من المضخة إلى ارتفاع مكافئ معبرًا عنه بالأقدام أو بالأمتار) ؛ التدفق (حجم السائل للتحرك في فترة زمنية معينة ، أي جالون في الدقيقة [gpm] أو متر مكعب في الساعة (m³ / h)؛ الدورات في الدقيقة (rpm) ؛ حجم المكره ، فيما يتعلق بأداء المضخة ؛ قوة؛ نجاعة؛ ورأس شفط إيجابي صافي (NPSH).

المضخة المناسبة للتطبيق

تعد مضخة الطرد المركزي أكثر المعدات استخدامًا لنقل سوائل الغاز والنفط المسببة للتآكل. تتميز مضخات الطرد المركزي بأنها موفرة للطاقة ، ومتوفرة في كل من الشفط المغمور القياسي أو التهيئة الذاتية ، وتأتي في مجموعة واسعة من الأحجام المصممة لضخ من بضعة جرامات في الدقيقة إلى آلاف الدورات في الدقيقة.

عند ضخ السوائل المسببة للتآكل ، تقدم مضخات الطرد المركزي ميزة أخرى وهي السدادات الميكانيكية. ستمنع هذه الأختام التسرب حيث يبرز عمود الدوران الداخلي من خلال مبيت المضخة الثابتة. هذا مشابه لكيفية استخدام مضخة مياه السيارة مانع التسرب الميكانيكي لمنع تسرب سائل التبريد من المضخة. يستخدم مانع التسرب الميكانيكي حلقات مسطحة مُشكلة بعناية من مادة متينة - مثل الكربون الخزفي أو كربيد السيليكون - حيث يدور أحدهما مع العمود والآخر ثابتًا. يتحرك السائل الذي يتم ضخه بين أوجه مانع التسرب ويوفر غشاء تزييت. إذا تم تشغيل المضخة بدون سائل (تشغيل جاف) ، فإن الاحتكاك يتسبب في تسخين أوجه الختم بسرعة ، مما يؤدي إلى فشل الختم.

إذا فشل مانع التسرب الميكانيكي نتيجة للتشغيل الجاف ، فسوف يتسرب السائل من المضخة. إذا كان السائل الذي يتم ضخه عبارة عن ماء ، فقد يكون هذا مجرد إزعاج. مع السوائل المسببة للتآكل ، يمكن أن يؤدي التسرب إلى إلحاق الضرر بالبشر ، مما قد يتسبب في أضرار جسيمة للبنية التحتية المحيطة ، وربما يخلق بيئة لا يمتثل فيها المستخدمون للهيئات التنظيمية ، مثل OSHA. بالإضافة إلى ذلك ، هناك اعتبارات تتعلق بالتعطل والتكلفة (أو متوسط الوقت بين الأعطال [MTBF]) عندما يجب سحب المضخة من الخدمة وإصلاحها.

مواد البناء المناسبة

من المهم اختيار مواد بناء المضخة المناسبة. هذا مهم بشكل خاص عند نقل السوائل المسببة للتآكل. سيؤدي عدم القيام بذلك إلى تآكل المكونات التي تواجه السوائل المسببة للتآكل - مثل الحشوات وحلقات O - والتي يمكن أن تؤثر على أداء المضخة وطول الخدمة.

وفقًا لموقع corrosionpedia.com ، يتم تعريف التآكل على أنه"تدهور وفقدان مادة ما وخصائصها الحرجة بسبب التفاعلات الكيميائية والكهروكيميائية وغيرها من تفاعلات سطح المادة المكشوفة مع البيئة المحيطة. يحدث تآكل المعادن واللافلزات بسبب التفاعل البيئي التدريجي على سطح المادة ".

الآن ، التآكل في حد ذاته لا يمثل مشكلة كبيرة. مواد البناء المناسبة - مثل الحديد الزهر والبرونز وبرونز المنغنيز والبرونز من النيكل والألومنيوم والفولاذ المصبوب والفولاذ المقاوم للصدأ - متاحة بسهولة وقادرة على التعامل مع معظم السوائل المسببة للتآكل بأمان وكفاءة. من المهم فهم أنواع التآكل المختلفة ، وكذلك العوامل التي تساهم في معدل التآكل ، لاختيار المواد المناسبة.

قد يكون من الصعب اختيار مادة تتحمل التآكل والعوامل الإضافية ، مثل التآكل والتجويف. تتمثل القاعدة العامة في اختيار مواد البناء المناسبة في اختيار المواد التي ستقاوم التآكل أولاً ثم اختيار أكثر المواد مقاومة للتآكل و / أو التجويف. فيما يلي بعض الأمثلة على التآكل الذي يمكن أن يواجهه المستخدمون عند استخدام مضخة طرد مركزي لتحريك السوائل المسببة للتآكل.

تآكل - تآكل

التآكل ، أو التآكل الكاشطة ، هو إزالة المعدن الناتج عن القطع الميكانيكي أو عمل الكشط للمواد الصلبة المنقولة في سائل مضخ. عندما يحتوي السائل المسبب للتآكل الذي يتم ضخه أيضًا على مواد صلبة كاشطة (تآكل - تآكل) ، غالبًا ما تكون هناك حاجة إلى مواد عالية السبائك مثل الفولاذ المقاوم للصدأ لضمان أداء وعمر المضخة. في مضخات الطرد المركزي ، تكون المكره حساسة بشكل خاص. على الرغم من أن الغلاف يمكن أن يتلف بسبب هذا ، فإن المشكلة الأكبر عادة ما تكون المكره ، جنبًا إلى جنب مع ارتداء الخواتم.

التجويف - الكشط - التآكل

غالبًا ما يحدث التجويف مع مضخات الطاقة عالية الشفط ، وهو إزالة المعدن بسبب الضغوط الموضعية العالية الناتجة في السطح المعدني من الانفجار الداخلي لفقاعات بخار التجويف. في بيئة التجويف الكاشطة والتآكل ، تتآكل المادة الأساسية بعيدًا حيث يتم تسريع الجسيمات الكاشطة نحو سطح المكره بواسطة القوة الانفجارية لفقاعات التجويف ، مما يسرع من عملية التآكل.

استشر متخصص

في حين أن هذا ليس دليلاً شاملاً لاختيار المضخة عند نقل السوائل المسببة للتآكل ، نأمل أن يوفر هذا للمستخدمين لمحة سريعة عن التحديات ، فضلاً عن بعض العوامل الحاسمة التي يجب مراعاتها عند اختيار المضخة. هناك الكثير الذي يجب مراعاته ، من نوع السائل الذي يتم نقله إلى اختيار مواد بناء المضخة المناسبة.

يجب أن يبدأ المستخدمون بجمع المعلومات عن السائل الذي سيتم ضخه. ثانيًا ، قم بجمع معلومات حول متطلبات التطبيق والظروف البيئية. بعد ذلك ، استشر متخصصًا في المضخات يمكنه تقديم المشورة في اختيار المضخة المناسبة للوظيفة مع مراعاة جميع العوامل المذكورة أعلاه.

المرجع : www.pumpsandsystems.com